Requisiti

A causa della gravità dei danni derivanti da un controllo della temperatura insufficiente per alcuni tipi di prodotto, il governo e gli enti federali impongono severi requisiti di monitoraggio della temperatura per garantire un livello di sicurezza elevato e omogeneo nell’intero settore farmaceutico.

La temperatura richiesta si basa sul livello di attività biologica del campione e sul periodo di conservazione previsto. Nel settore farmaceutico, si applicano le seguenti linee guida:

- Periodo di conservazione breve (settimane): la conservazione può avvenire da -18 a -30 °C con congelatori meccanici.

- Periodo di conservazione medio (da 1 a 3 mesi): la conservazione può avvenire da -30 a -50 °C con congelatori meccanici.

- Periodo di conservazione lungo (da 6 a 12 mesi): la conservazione può avvenire da -50 a -80 °C con congelatori meccanici a temperatura ultra-bassa.

- Periodo di conservazione esteso (anni): la conservazione può avvenire a -131 °C o a temperature inferiori mediante speciali congelatori criogenici o azoto liquido.

Il processo di congelamento e conservazione dei campioni avviene mediante congelatori meccanici o speciali serbatoi di stoccaggio con LN2 (azoto liquido). Ciò riguarda di norma le seguenti applicazioni mediche e farmaceutiche:

- Conservazione di cellule staminali

- Conservazione di sangue cordonale

- Conservazione di linee cellulari

- Conservazione di altri materiali biologici

Conservazione a secco

Nonostante la temperatura sia solitamente il parametro di misurazione più critico, l’umidità relativa risulta egualmente importante per la conservazione di prodotti sfusi in polvere. Livelli di umidità elevata provocano la coagulazione dei prodotti in polvere, compromettendone potenzialmente la qualità o rendendo gli ingredienti inutilizzabili.

Requisiti di convalida e monitoraggio

La convalida deve essere eseguita regolarmente per garantire che un armadio a bassa temperatura o un congelatore criogenico fornisca prestazioni accurate e ripetibili. Ellab dispone di una serie di loggers senza fili capaci di monitorare temperature fino a -80 °C. Per le applicazioni delle celle frigorifere, sono necessari loggers senza fili progettati attentamente e dotati di un sistema di gestione della batteria efficiente.

In ogni punto delle celle frigorifere e della catena di fornitura, occorre adottare precauzioni per ridurre al minimo l’effetto delle condizioni esterne sulla qualità e sulla stabilità dei prodotti, sia per la QA interna sia per gli audit esterni eseguiti dalle autorità di controllo.

Occorre un software di monitoraggio ambientale conforme a requisiti normativi stringenti per registrare i dati in maniera coerente. Un sistema di monitoraggio centralizzato consente di raccogliere dati da tutte le aree delle celle frigorifere, garantendo agli utenti dati senza interruzioni lungo l’intera catena del freddo e mantenendo al contempo un archivio chiaro ai fini dei controlli.

Processo

La progettazione dei sistemi di celle frigorifere varia in base al volume di conservazione e all’intervallo di temperatura. Gli unici parametri di interesse sono la temperatura e l’umidità. I campioni vengono spesso collocati in contenitori chiusi per evitare la contaminazione crociata.

La qualifica, la convalida e il monitoraggio dei congelatori e dei serbatoi per celle frigorifere rientrano generalmente in tre categorie principali.

Congelatori e armadi da laboratorio standard

Di norma, i congelatori e gli armadi da laboratorio standard con un intervallo di temperatura da -10 a -30 °C non presentano difficoltà particolari, in quanto è piuttosto semplice mantenere i parametri richiesti.

Congelatori a bassa temperatura

I congelatori a bassa temperatura che funzionano tra -30 e -80 °C richiedono loggers speciali per le basse temperature.

Congelatori a temperatura ultra-bassa

I congelatori a temperatura ultra-bassa (o criogenici) e i serbatoi con LN2 richiedono apparecchiature speciali, in quanto l’esposizione alla temperatura rende fragile la maggior parte dei materiali, creando il rischio di rottura a causa della tensione meccanica. I sensori SSU-MM rivestiti in metallo risultano ideali per l’apparecchiatura cablata. Si consiglia di tenere il corpo del logger al di fuori di condizioni estreme.

Sfide della convalida

In base alla lunghezza del processo di convalida, potrebbe essere necessario modificare la frequenza di campionamento per la raccolta dei dati affinché corrisponda alla capacità di memoria del logger.

Secondo la FDA, la temperatura cinetica media (MKT) è un calcolo che mostra se un prodotto ha superato le condizioni di conservazione. La MKT può essere utilizzata anche per stabilire se la conservazione, la manipolazione, la spedizione, ecc. abbiano compromesso il periodo di validità del prodotto. La MKT viene calcolata sotto forma di temperatura fissa che riproduce gli effetti delle variazioni di temperatura su un prodotto in un dato periodo di tempo. Esprime la tensione termica cumulativa subita dal prodotto a temperature variabili durante la conservazione. Oltre alla MKT, si consiglia di calcolare i valori minimi e massimi, compresa una descrizione del momento e del luogo in cui vengono rilevati.

La convalida di un sistema di celle frigorifere può comportare alcune sfide:

- Stabilire le zone calde e fredde del sistema di celle frigorifere

- Confermare gli intervalli di temperatura e umidità predefiniti

- Identificare e migliorare l’equilibrio della temperatura e dell’umidità

- Stabilire le fluttuazioni massime della temperatura e dell’umidità nella camera delle celle frigorifere

- Calcolare e documentare la temperatura cinetica media

Soluzioni per celle frigorifere

Le soluzioni senza fili risolvono molte delle sfide che insorgono durante ogni fase del processo delle celle frigorifere. Un sistema di monitoraggio centralizzato consente di raccogliere dati da tutte le aree delle celle frigorifere, garantendo agli utenti dati senza interruzioni lungo l’intera catena del freddo e mantenendo al contempo un archivio chiaro ai fini dei controlli.

Tuttavia, per la convalida e la qualifica di congelatori e camere di dimensioni e volume estremamente ridotti, l’utilizzo di termocoppie può essere utile per diminuire l’impatto sul volume della camera (se sono disponibili una o più porte di accesso).

Acquisto

Acquista l’apparecchiatura di convalida di Ellab ed esegui autonomamente studi di convalida, in qualsiasi momento e luogo.

Rentals

Noleggia l’apparecchiatura di Ellab e prova i prodotti prima di concludere l’acquisto.

Servizio in loco

Usufruisci di servizi di qualifica e convalida in loco. Disponiamo di ingegneri di convalida formati ed estremamente competenti.

Linee guida

Non esistono norme specifiche per la convalida delle celle frigorifere, ma il software ValSuite di Ellab calcola la MKT in base ai seguenti standard:

- Capitolo n. 1151 dell’USP: “Pharmaceutical Dosage Forms” (Forme di dosaggio farmaceutico), paragrafo “Stability” (Stabilità).

- Norma n. Q1A (R2) dell’ICH, pagina 15.

La convalida di un sistema di celle frigorifere prevede diverse fasi relative alla qualifica dell’installazione (IQ), alle qualifiche operative (OQ) e alle qualifiche delle prestazioni (PQ).

L’IQ viene eseguita per dimostrare che le celle frigorifere vengono ispezionate e contengono tutti gli elementi necessari per un funzionamento adeguato.

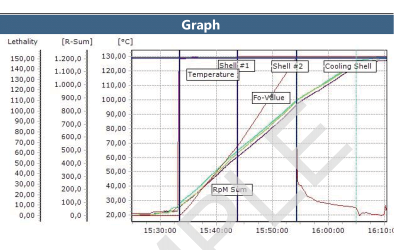

Durante l’OQ, vengono verificate le prestazioni delle celle frigorifere e la relativa procedura operativa. La fase dell’OQ consiste nella mappatura della temperatura della camera vuota per diverse ore al fine di confermarne il funzionamento entro i limiti specificati in tutti i punti. L’OQ contiene anche informazioni sulla taratura dell’apparecchiatura di misurazione e definisce la posizione delle termocoppie e/o dei data loggers nella camera. Infine, il test comprende anche il controllo dei limiti di avviso e allarme.

PQ

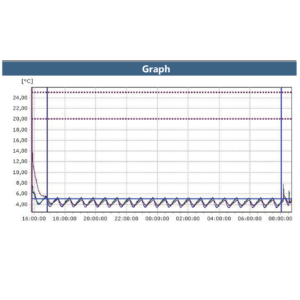

La PQ verifica che la camera delle celle frigorifere carica sia in grado di raggiungere e mantenere l’intervallo di temperatura previsto e funzioni (quando carica) entro i limiti di temperatura specificati. I limiti di temperatura specificati nell’intera camera vengono normalmente misurati per un massimo di 30 giorni per verificare che l’ambiente risulti stabile nel tempo.

Vengono testati anche l’effetto prodotto dall’apertura delle porte per due periodi di durata differente e l’effetto di un’interruzione di corrente sulle celle frigorifere.

La temperatura ambiente durante i test deve corrispondere a 22 +/-3 °C.

Metodo

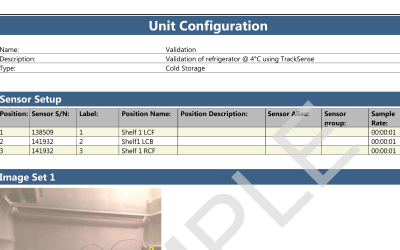

All’interno delle celle frigorifere, viene posizionato un numero preciso di loggers nei punti di mappatura critici prestabiliti, considerando al contempo il gradiente previsto all’interno dell’intera camera. Di norma, la mappatura della temperatura viene eseguita nell’arco di un periodo minimo di 48 ore.

Generalmente, la griglia di mappatura della temperatura prevede che tutti i dispositivi di registrazione della temperatura e i loggers siano posizionati a distanze stabilite in base alla capacità del sensore di misurare efficacemente le alterazioni della temperatura per l’intero volume. La griglia deve consentire all’attività di mappatura termica di rilevare sia le zone calde sia quelle fredde.

La mappatura della temperatura viene eseguita almeno una volta all’anno. Potrebbe essere necessaria un’ulteriore mappatura della temperatura in caso di modifiche analoghe a quelle elencate di seguito:

Modifica delle impostazioni della temperatura

Modifiche della capacità di stoccaggio

Sostituzione di componenti critici, quali valvole o compressori

Installazione di nuovi accessori che potrebbero influire sulla temperatura e sull’umidità relativa

Qualsiasi altra modifica che possa influire sulla temperatura o sull’umidità

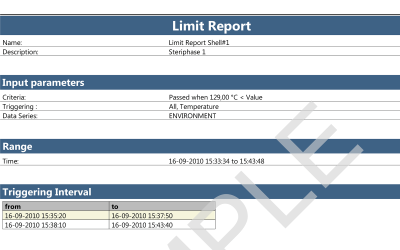

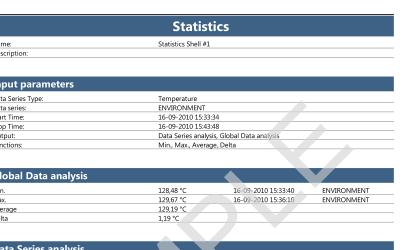

Per i clienti del settore farmaceutico, la maggior parte delle applicazioni richiede l’utilizzo di un software avanzato come ValSuite™ Pro, conforme al titolo 21, parte 11, del CFR e dotato di funzioni e report sofisticati. Ai fini della convalida, la creazione di un’Unità con la posizione esatta di ciascun punto di misurazione può rappresentare un vantaggio in presenza di più punti di campionamento. Inoltre, inserire tutte le informazioni in un Profilo che includa un Report dei limiti e un Report statistico è utile e consente di risparmiare tempo.

Al termine di ogni studio, i report possono essere firmati mediante firma elettronica, archiviati, stampati e distribuiti in formato PDF sicuro e non modificabile. Per i clienti che non necessitano dell’archiviazione elettronica, ValSuite Basic rappresenta la scelta giusta. Questa versione del software fornisce le stesse funzionalità per i Report dei limiti e i Report statistici, ma senza la conformità alla parte 11.

Utilizzando la funzionalità di taratura integrata, gli utenti possono tarare i sensori Ellab a intervalli regolari. Il software ValSuite Pro genera un rapporto di taratura semplice da leggere, che include tutte le misurazioni e le tolleranze definite dall’utente. Si consiglia di spedire i sensori e le sonde Ellab almeno una volta all’anno per la taratura di fabbrica (che include un certificato di taratura tracciabile).

Report del software ValSuite®

Celle frigorifere