Requisitos

Debido a la gravedad del daño provocada por un control insuficiente de temperatura para ciertos tipos de bienes, el gobierno y los organismos federales han fijado unos requisitos de monitorización de temperatura estrictos con el fin de estandarizar un nivel de seguridad alto en todo el sector de la biotecnologia.

La temperatura requerida está basada en el nivel de actividad biológica de la muestra y el período de almacenamiento esperado. En el sector farmacéutico se cumplen las siguientes directrices:

- Período de almacenamiento breve (semanas): se puede hacer de -18 a -30 °C con congeladores mecánicos.

- Período de almacenamiento medio (1-3 meses): se puede hacer de -30 a -50 °C con congeladores mecánicos.

- Período de almacenamiento largo (6-12 meses): se puede hacer de -50 a -80 °C con congeladores mecánicos.

- Período de almacenamiento prolongado (años): se puede hacer a -131 °C o temperaturas inferiores mediante congeladores especiales criogénicos o nitrógeno líquido.

El proceso de congelar y almacenar muestras se lleva a cabo mediante congeladores mecánicos o depósitos de almacenamiento especiales con LN2 (nitrógeno líquido). Esto se hace normalmente en los siguientes usos médicos/farmacéuticos:

- Almacenamiento de células madre

- Almacenamiento de sangre del cordón umbilical

- Almacenamiento de líneas celulares

- Otros almacenamientos de material biológico

Almacenado en seco

Aunque la temperatura suele ser el parámetro de medición más crítico, en situaciones en los que se almacenan polvos a granel, la humedad relativa es igual de importante. Un nivel alto de humedad puede provocar que se solidifiquen los polvos, lo cual puede afectar a la calidad del producto o hacer que los ingredientes queden inutilizables.

Requisitos de validación y monitorización

La validación se debe llevar a cabo de manera regular para garantizar que un armario de baja temperatura o un congelador criogénico sean capaces de rendir de manera precisa y prolongada. Ellab cuenta con una variedad de loggers inalámbricos capaces de monitorizar hasta -90 °C. Para usos de cámara frigorífica se requieren loggers inalámbricos bien diseñados con un sistema de gestión de la batería eficaz.

Se pueden tomar precauciones en cada paso de la cadena de almacenamiento en frío y de logística para minimizar el efecto de las condiciones externas en la calidad y estabilidad de los productos de cara a los controles de calidad internos y a las inspecciones externas de los organismos reguladores.

Se requiere un software de monitorización ambiental para registrar datos de manera constante que se ajusten a los estrictos requisitos reglamentarios. Un sistema de monitorización centralizado permite que se recojan datos de todas las zonas de almacenamiento en frío de modo que el usuario se pueda beneficiar de unos datos íntegros y sin faltas por toda la cadena de frío y, al mismo tiempo, mantener un registro de datos claro de cara a inspecciones.

Proceso

Los sistemas de almacenamiento en frío varían en diseño, según el volumen de almacenamiento y el rango de temperatura. Los únicos parámetros relevantes son la temperatura y la humedad. Las muestras se suelen colocar en recipientes cerrados para que la contaminación cruzada no suponga un problema.

La cualificación, la validación y el monitorización de congeladores y depósitos de almacenamiento en frío suelen clasificarse en tres categorías principales.

Congeladores/armarios estándar de laboratorio

Los congeladores/armarios estándar de laboratorio, con un rango de temperatura de entre -10 y -30 °C, no suelen presentar demasiados inconvenientes ya que los parámetros requeridos son fáciles de mantener.

Congeladores de baja temperatura

Los congeladores de baja temperatura, que funcionan entre -30 y -80 °C, necesitan loggers especiales de baja temperatura.

Congeladores de temperatura ultrabaja

Los congeladores de temperatura ultrabaja (o criogénicos), además de los depósitos de LN2, necesitan un equipo especial ya que la exposición a la temperatura volverá muy frágiles la mayoría de materiales, lo que puede causar roturas a causa de la tensión mecánica. Si se utiliza un equipo con cable, los sensores SSU-CM con bandas de metal son los idóneos. Se recomienda que el cuerpo del logger se mantenga alejado de condiciones extremas.

Desafíos de validación

Dependiendo de la duración del proceso de validación, puede que sea necesario ajustar la frecuencia de muestreo para la recolección de datos de modo que se ajuste a la capacidad de memoria del logger.

La FDA considera la temperatura cinética media (MKT, por sus siglas en inglés) como un cálculo que muestra si un producto ha sobrepasado las condiciones de almacenado. La MKT también se puede utilizar para determinar si el almacenamiento, la manipulación, el envío, etc. han afectado a la vida útil del producto. La MKT es una temperatura fija calculada que reproduce los efectos de las variaciones de temperatura en un producto durante un período de tiempo. Refleja el estrés térmico acumulativo que experimenta un producto al variar su temperatura durante el almacenado. Además de la MKT, se recomienda calcular los valores mínimos y máximos además de añadir una descripción de la hora y el lugar de ocurrencia.

Los posibles desafíos a los que enfrentarse al validar un sistema de almacenamiento en frío son:

- Determinar las zonas frías y calientes del sistema de almacenamiento en frío

- Confirmar los rangos de temperatura y humedad predefinidos

- Identificar y mejorar el equilibrio de temperatura y humedad

- Determinar las fluctuaciones de temperatura y humedad más altas en la cámara frigorífica

- Calcular y documentar la temperatura cinética media

Soluciones de almacenamiento en frío

Las soluciones inalámbricas pueden resolver muchos de los desafíos que se presentan en cada paso del proceso de almacenamiento en frío. Un sistema de monitoreo centralizado permite que se recojan datos de todas las zonas de almacenamiento en frío de modo que el usuario se pueda beneficiar de unos datos íntegros y sin faltas por toda la cadena de frío y, al mismo tiempo, mantener un registro de datos claro de cara a inspecciones.

No obstante, para la validación y la cualificación de congeladores y cámaras muy pequeños y de muy poco volumen, puede resultar útil utilizar termopares para reducir el impacto en el volumen de la cámara (si hay disponibles puertos de acceso).

Compra

Adquiera el equipo de validación de Ellab y lleve a cabo estudios de validación de manera autónoma, en cualquier momento y en cualquier lugar.

Alquileres

Alquile el equipo de Ellab y pruebe los productos antes de comprometerse a comprar nada.

Servicio in situ

Obtenga un servicio de calificación y validación in situ. Contamos con ingenieros de validación formados y altamente cualificados.

Directrices

No existe una normativa concreta que se centre en la validación de cámaras frigoríficas, pero el software ValSuite de Ellab calcula la MKT según las siguientes normas:

- USP capítulo n.º 1151: «Formas galénicas farmacéuticas en estabilidad de capítulo».

- Norma ICH n.º Q1A (R2) página 15.

La validación de un sistema de almacenamiento en frío está compuesta por varios pasos que consisten en la cualificación de instalación (IQ), las cualificación de operación (OQ) y las cualificación de rendimiento (PQ).

La IQ se lleva a cabo para demostrar que se inspecciona el sistema de almacenamiento en frío y que está formado por todas las partes necesarias para un funcionamiento adecuado.

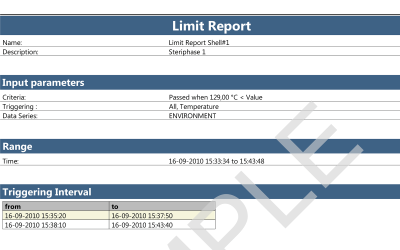

En la OQ se verifica el rendimiento del sistema de almacenamiento en frío y su proceso de operación. La sección OQ consiste en el mapeo de temperatura de la cámara vacía durante varias horas para confirmar que la cámara vacía funciona dentro de los límites especificados por toda la cámara. La OQ también contiene información sobre la calibración del equipo de medición y define la ubicación de los termopares y/o data loggers de la cámara. Por último, se añade a la prueba la comprobación de los límites de advertencia y de alarma.

PQ

La PQ verifica que la cámara frigorífica cargada es capaz de alcanzar y mantener el rango de temperatura fijado y que funciona (estando cargada) dentro de los límites de temperatura especificados. Los límites de temperatura especificados de toda la cámara se suelen medir durante hasta 30 días para comprobar que el ambiente se mantiene estable en el tiempo.

También se prueban el efecto que tiene abrir puertas durante dos tramos de tiempo distintos y el efecto que tiene un apagón en la cámara frigorífica.

La temperatura ambiente durante la prueba debe ser de 22 +/-3 °C.

Método

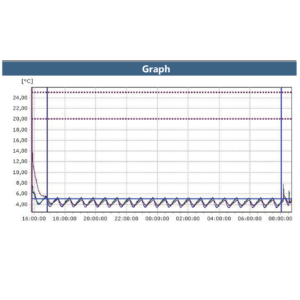

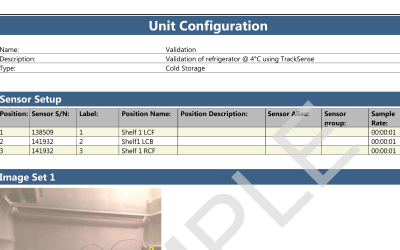

En el sistema de almacenamiento en frío, concretamente en los puntos de mapeo críticos predeterminados, se coloca un número específico de loggers teniendo en cuenta el gradiente esperado de toda la cámara. El mapeo de temperatura se suele llevar a cabo durante un período mínimo de 48 horas.

Por lo general, la red de mapeo de temperatura debería tener colocados todos los dispositivos de grabado de temperatura y todos los loggers colocados a distancias que tengan en cuenta la capacidad del sensor de medir de manera eficaz los cambios de temperatura por todo el volumen. La red de mapeo debería permitir que la actividad de mapeo térmica capture tanto las zonas calientes como las frías.

La frecuencia del mapeo de temperatura se realiza, al menos, una vez al año. Puede que sea necesario un mapeo de temperatura adicional para ciertos cambios, como las condiciones que se mencionan a continuación:

Los ajustes de temperatura cambian

Se producen cambios en la capacidad de almacenamiento

Se reemplazan componentes críticos, como válvulas o compresores

Se instala un accesorio nuevo que pueda afectar a la temperatura y a la humedad relativa

Cualquier otro cambio que pueda afectar a la temperatura/humedad

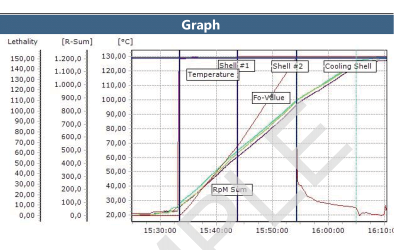

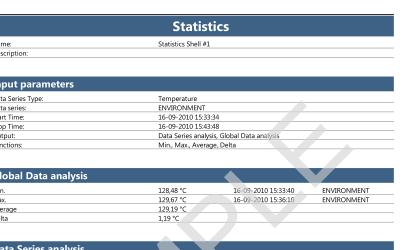

Para clientes farmacéuticos, la mayoría de aplicaciones requieren el uso de software avanzado como ValSuite™ Pro, que cumple con el título 21 CFR, parte 11 y cuenta con informes y funciones sofisticados. Para la validación es interesante, si se manejan muchos puntos de muestra, crear una unidad con la posición exacta de cada punto de medición. Además, juntarlo todo en un perfil que incluya un informe de limites y un informe estadístico es útil y ahorra tiempo.

Al final de cada estudio, el informe o informes pueden firmarse electrónicamente, guardarse, imprimirse y distribuirse en formato PDF seguro y protegido. Para clientes que no necesitan registros electrónicos, la mejor opción es ValSuite Basic. Esta versión del software ofrece las mismas opciones de informe de limites y estadístico, pero sin el cumplimiento con la parte 11.

Mediante la función de calibración incorporada, el usuario puede calibrar los sensores Ellab en intervalos regulares. El software ValSuite Pro genera un informe de calibración fácil de leer que incluye todas las medidas y tolerancias definidas por el usuario. Se recomienda que los sensores y sondas Ellab se envíen, al menos una vez al año, a que se les someta a una calibración de fábrica (que incluye un certificado de calibración rastreable).

Informes de software ValSuite®

Almacenamiento en frío